O que é o controlador de temperatura PID? Um guia completo

I. I. Introdução: Controle de Precisão e o Imperativo dele

use e resolva problemas com esses dispositivos se você entender o "como".

II. Os componentes principais descompactados: o que é um controle PID?

O controlador PID mantém um processo variável (como temperatura) dentro de um ponto de ajuste com grande precisão. É' é importante entender as capacidades de seus componentes.

Processo: Aqui está o sistema de controle. O processo em nosso contexto é geralmente um sistema de resfriamento ou aquecimento, como um banho-maria ou reator químico. Estamos interessados na temperatura.

Sensor: Mede a temperatura do processamento. Os sensores incluem o seguinte:

Termopares Eles são feitos de dois metais que foram unidos em um ponto (a junção de medição). Os termopares geram uma tensão proporcional às diferenças de temperatura entre uma junção de medição e a junção de referência. Eles são robustos, baratos e podem ser usados para uma ampla faixa de temperatura. A compensação da junta fria deve ser realizada pelo controlador.

Detectores de temperatura de resistência: Sua resistência elétrica muda com a temperatura, assim como os RTDs de platina. Esses sensores são mais precisos e estáveis do que os termopares e eles' re frequentemente usado para aplicações de laboratório ou de alta precisão. É necessário o condicionamento do sinal (por exemplo, usando um circuito integrado ou módulo Pt100). Existem outros tipos, mas eles são#39; são menos comuns em controles PID padrão.

Controlador: É o "cérebro" do sistema. Os controladores analógicos tradicionalmente usam circuitos que incluem amplificadores e capacitores operacionais para executar o algoritmo. A maioria dos controladores modernos usa digital e um microprocessador (MCU) para cálculos. Permite maior flexibilidade e programabilidade. Este controlador pega o sinal bruto do sensor, converte-o em digital (A/D ou analógico para digital), executa o algoritmo e gera sinais de controle.

Elemento de controle final (atuador). Este componente é o controlador final e recebe o sinal do termostato digital. Em seguida, ele age fisicamente para afetar a temperatura do processo. Os atuadores incluem o seguinte:

Relés de estado sólido: Interruptor eletrônico que liga e desliga os elementos de aquecimento com base em sinais de controle.

Saídas do transistor de potência: Usado para variar a quantidade de energia fornecida aos elementos de aquecimento resistivos (por exemplo, uma resistência de energia ou serpentina de aquecimento).

Relés Interruptor mecânico que comuta circuitos de alta potência usando um sinal de controle de baixa potência (geralmente em combinação com outros atuadores).

Válvulas Solenóides: Usadas para regular o fluxo de refrigerantes e refrigerantes em sistemas de refrigeração.

III. O conceito central: Preenchendo lacunas entre a temperatura do ponto de ajuste e a temperatura do processo

Um controlador PID ' O objetivo fundamental é reduzir a diferença de temperatura entre a temperatura do ponto de ajuste e a temperatura real. Essa diferença é conhecida como sinal de erro. Este erro é calculado pelo controlador, que monitora e mede continuamente a temperatura do processo, comparando-a com o ponto de ajuste.

Ciclo de Medição: Usando seu circuito de entrada, o controlador recebe o sensor de temperatura' s sinal. O circuito é responsável pelo condicionamento, amplificação e filtragem do sinal (como compensação de junção fria em termopares ou linearização de RTDs).

Cálculo de erros: Em um controle digital, o processador digital converte sinais condicionados em valores de temperatura. A temperatura medida é comparada com o ponto de ajuste definido pelo usuário. O resultado desta comparação é o Sinal de Erro: Ponto de Ajuste = Temperatura Medida.

O algoritmo pid está no centro da inteligência do controlador. O controlador usa o sinal calculado para gerar uma saída para o atuador. É' é importante observar que essa saída não reage simplesmente ao erro em questão; em vez disso, é um cálculo complicado que leva em consideração o histórico de erros passados.

IV. O Coração Matemático: Quebrando o Algoritmo PID - Integral Proporcional e Derivada

O algoritmo é uma combinação de três termos, cada um respondendo de maneira diferente ao sinal. É importante entender esses componentes para entender completamente como os controladores PID alcançam um controle preciso.

Controle proporcional a (P):

Princípio: O controle proporcional responde instantaneamente à magnitude atual do sinal de erro. A ação de controle é proporcional ao erro.

Representação matemática: Calcule a saída do componente P como: Output_P = Erro onde Kp representa o ganho proporcional. bandas proporcionais também são usadas para expressar a saída. Um PB menor indica um Kp mais alto. Se o erro foi 5degC e o valor Kp é 2, então a saída do componente P pode ser 10 unidades. (O significado real dependerá da faixa de saída do controlador, como 0-100% ou 0-20mA). O componente P é grande quando há' é um grande erro. Isso leva o atuador a trabalhar duro para corrigi-lo.

Benefícios: Responde rapidamente às mudanças iniciais nas temperaturas ou pontos de ajuste do processo.

Desvantagem: O controle proporcional responde apenas aos erros atuais, deixando um deslocamento residual. Se a temperatura do ponto de ajuste for 100°C, mas se estabilizar em torno de 98°C, o controlador P para de aplicar a correção completa, no entanto, a temperatura nunca atingirá o setpoint.

Integral de controle:

Concepção: O Controle Integral reage ao longo do tempo ao acúmulo de erros. O objetivo é remover o deslocamento residual causado pela ação P, somando continuamente os erros.

Representação matemática: A saída do componente I pode ser calculada por: Output_I = Erro * Ki, onde Ki é o ganho integral. Esse termo integral soma os erros ao longo do tempo e, em seguida, aplica uma ação corretiva proporcional a essa soma. O termo integral aumenta se o erro continuar, forçando os atuadores a trabalhar mais ou mais até que seja zero.

Enrolamento integral: Pode ocorrer um problema se um atuador não conseguir alcançar a posição desejada. (Por exemplo, o relé pode estar totalmente ligado, mas a temperatura do processo está muito baixa). A liquidação integral é uma condição em que o termo integral se acumula e pode atingir um limite. Isso pode levar a longos atrasos se a correção for necessária. Os controladores modernos usam técnicas anti-windup.

Benefícios: Reduz o erro associado aos controles proporcionais, que geralmente é causado pelo "estado estacionário" (deslocamento). Isso leva a uma adesão muito mais precisa aos pontos de ajuste.

Desvantagem: Pode causar um overshoot quando a temperatura é superior ao ponto de ajuste e pode retardar a resposta geral se as ações integrais forem muito agressivas. Isso também precisa de um ajuste cuidadoso.

Controle Derivativo (D):

Concepção: O controle da derivada é baseado na taxa de variação do sinal de erro. O sistema prevê erros analisando a rapidez com que o erro atual se desenvolve.

Representação matemática: A saída do componente D pode ser calculada por: Output_D= (Kd* d(Erro),/dt), Onde Kd é o ganho derivado, que geralmente está relacionado ao tempo derivada Td. O termo tem um efeito de "frenagem". O componente D adiciona resistência ao sistema se o erro aumentar rapidamente (a temperatura sobe muito rapidamente em direção ao ponto de ajuste). Se o erro diminuir rapidamente, isso fornece um pequeno impulso para combater a inércia do sistema.

Benefícios: Aumenta a estabilidade e reduz o overshoot.

Desvantagem: A ação derivada é sensível ao ruído (causado por interferência elétrica ou correntes de ar) no sinal de temperatura. Às vezes é necessário filtrar o sinal de entrada. O filtro não tem impacto se houver um erro constante (não importa quão grande).

Combinando os três elementos P, I e D. Esta é a saída final enviada ao atuador. Saída = Output_P mais Output_I mais Output_D. Os fatores de ponderação são parâmetros de ajuste que definem a natureza de uma ação de controle. O ajuste é o processo de encontrar uma combinação ideal.

Como controlar um termostato PID (colocando a teoria em prática).

É' Uma coisa é entender os componentes, mas outra é ver como eles interagem em um sistema real. Esta é uma visão geral detalhada do ciclo.

Medição: Usando o sensor conectado, o controlador mede a temperatura. Um termopar, por exemplo, gera tensão que o controlador converte em uma leitura de temperatura.

Cálculo É feita uma comparação entre a temperatura medida e o Setpoint. O controlador calcula os sinais de erro. O algoritmo calcula os componentes P, I e D com base no erro atual e no histórico (para I) e na taxa de variação (para D).

Atuação: Calcule a quantidade Saída de controle Uma combinação de P I D é enviada para o elemento de controle final. Pode ser:

Aumente a potência de um elemento aquecedor.

Reduza a potência de um elemento aquecedor.

Um dispositivo de resfriamento (como uma geladeira ou ventilador) é ativado.

Ajuste da localização de uma válvula de controle de temperatura.

Ciclo constante: Este processo é repetido quase instantaneamente (geralmente milhares de vezes por segundo). O controlador monitora continuamente a temperatura e calcula as ações necessárias. Em seguida, ele ajusta os atuadores de acordo. O ciclo de feedback é rápido, garantindo que a temperatura do processo permaneça próxima ao ponto de ajuste.

VI. A influência do operador nos modos de controle manual versus automático

Os modernos controladores PID oferecem os modos de operação de controle automático (automático) e manual (homem) para dar ao operador mais flexibilidade.

Modo automático (automático): O algoritmo PID é executado no modo automático. O controlador envia ao atuador a saída necessária com base no sinal de erro atual. É o modo de operação padrão para manter uma temperatura constante sem o envolvimento do operador.

Modo Manual (Manual): Você também pode descobrir mais sobre o seguinte: Controle manual O operador pode influenciar diretamente o sinal de saída. Na maioria dos casos, o sinal de saída é controlado por um operador. polarização Também pode obter mais informações sobre o valor nominal manual Introduza-se. Ele ainda exibe a temperatura do processo, mas a ignora ao calcular a saída. Somente o valor de polarização inserido manualmente determina o sinal de saída. Os seguintes aplicativos podem se beneficiar desse modo:

Faça ajustes precisos antes de ligar o controle automático.

Controlando diretamente o atuador para solucionar problemas.

Execute tarefas específicas, como aumentar ou diminuir.

Substituindo temporariamente o controle automático

VII. Ajustando o controlador PID (alcançando o desempenho ideal)

A parte mais difícil de usar um controle PID é encontrar o equilíbrio entre P, I e D. Um ajuste ruim pode levar a uma resposta lenta, oscilações ou instabilidades. Uma boa afinação garantirá um controle preciso e confiável.

O que é afinação? O processo de ajuste é encontrar o melhor ganho (Kp Ki Kd), ou as constantes de ajuste equivalentes PB Ti Td para um processo específico.

Importância É importante ajustar o sistema para atingir as métricas de desempenho desejadas, como tempo de resposta, tempo de estabilização, overshoot mínimo e estabilidade. Isso afeta diretamente a eficiência energética e a qualidade dos produtos.

Os métodos de ajuste:

Malha aberta ou malha fechada (Ziegler Nichols): Um ponto de partida típico é aumentar o ganho proporcional, até que o sistema oscile. Em seguida, usando certas regras, você pode calcular a afinação inicial. É importante observar o sistema com cuidado.

Software de ajuste automático: A maioria dos controladores modernos vem com funções de ajuste automático. Eles realizam vários testes (como um teste de relé ou uma análise da resposta do processo) e, em seguida, calculam automaticamente os parâmetros de ajuste recomendados. Simplifica as coisas, mas pode ser necessário entender os resultados.

Relé de ajuste automático: Os controladores avançados podem usar um relé integrado para criar oscilações controladas e, em seguida, medir as características do sistema para encontrar constantes de ajuste.

Métodos analíticos: Modelos matemáticos são usados para processos mais simples para determinar parâmetros ideais. No entanto, este método requer conhecimentos avançados.

Método da curva de reação do processo: envolve definir manualmente o ponto de ajuste, plotar as respostas do processo e determinar os parâmetros a serem ajustados.

Fatores a serem considerados: O ajuste de um processo depende muito de sua dinâmica (inércia ou constantes de tempo e atrasos), bem como dos processos específicos. Outros fatores, como ruído de medição e outros distúrbios, também devem ser levados em consideração. O ajuste automático ou tentativa e erro são frequentemente usados para encontrar um ponto de partida, que é então ajustado com base no desempenho observado.

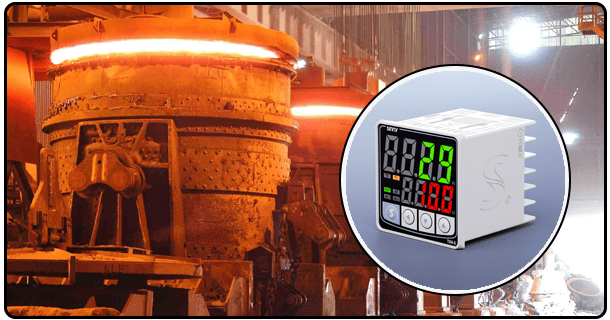

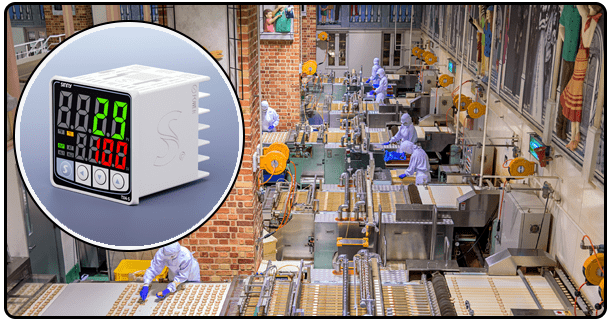

VIII. Aplicação deControladores de temperatura PIDem situações do mundo real

O PID é um controle versátil e preciso que pode ser usado em uma ampla gama de aplicações, especialmente quando a estabilidade de temperatura é importante.

Pesquisa laboratorial: A máquina de PCR requer ciclos térmicos precisos. As incubadoras precisam ser estáveis para culturas de células. Os espectrômetros de RMN requerem ambientes controlados. Os calorímetros medem com precisão as mudanças de temperatura.

Indústria de manufatura: Os reatores químicos requerem perfis de temperatura precisos. As autoclaves dependem da esterilização a vapor. Os sistemas CIP/SIP precisam ser limpos e enchidos em temperaturas controladas.

- Como configurar e conectar um controlador PID.

- Controle de temperatura digital PID com entrada PT100 para aplicações modernas