Sensor de temperatura do controlador PID

Eu. I. Introdução

Antes do advento de algoritmos de controle sofisticados como PID (Proporcional-Integral-Derivativo), métodos mais simples eram comumente empregados para regulação de temperatura. O mais simples é um sistema liga-desliga que liga o aquecedor quando a temperatura cai abaixo de um limite e o desliga quando o limite é atingido. Este método é simples, mas pode resultar em grandes variações de temperatura, que oscilam repetidamente em torno do ponto de pré-ajuste. O sistema é incapaz de diferenciar entre mudanças de temperatura e erros de magnitudes variadas. Ele só responde se a temperatura cruzar um limite definido. Um método um pouco mais sofisticado é um controle proporcional pelo qual a taxa de aquecimento é alterada em relação ao desvio de temperatura do alvo. Este método é propenso a erros de estado estacionário, o que significa que a temperatura atingida no final do processo pode estar ligeiramente abaixo do ponto de ajuste. O aquecedor deve funcionar constantemente para compensar esse erro. As abordagens mais simples carecem de sutileza e estabilidade para aplicações que exigem controle rígido de temperatura.

C. C. Introdução ao controle de malha fechada: uma estratégia robusta para controle PID

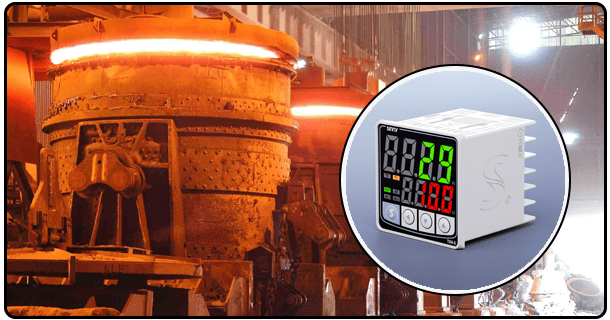

O controle PID surgiu como uma solução eficaz e sofisticada para a regulação da temperatura. O controlador PID é uma pedra angular no controle de processo moderno e ele...#39; s usado em muitos setores devido à sua flexibilidade e robustez. O sistema de circuito fechado é a base de sua operação. Isso envolve medir continuamente a variável real do processo - neste contexto, a temperatura - comparando-a com a temperatura do ponto de ajuste desejado, calculando o erro entre as duas e, em seguida, gerando um sinal de saída que atua em um atuador para minimizar esse erro. PID' s "Proporcional", "Integral" e "Derivadas" trabalham juntos para conseguir isso e fornecem um nível de controle muito superior aos métodos mais simples, como on-off. O PID é a melhor escolha quando as aplicações exigem altos níveis de precisão, estabilidade e capacidade de resposta.

D. O sensor de temperatura: a entrada fundamental para o controle PID preciso

O sensor de temperatura é um componente crucial do controlador PID. O sensor é o elemento sensorial básico que fornece os dados em tempo real exigidos pelo controlador. O sensor' A principal função é converter a propriedade física da energia térmica - temperatura - em um sinal elétrico que pode ser medido e processado pelo sistema de controle. A corrente PV é representada por este sinal elétrico. Pode ser na forma de variação de tensão, mudança de resistência, frequência ou valor digital. O controlador PID não poderá fazer cálculos sem um sensor de temperatura preciso. Qualidade, precisão e estabilidade estão diretamente relacionadas à eficácia e desempenho do sistema PID. Selecionar o sensor de temperatura correto e certificar-se de que ele esteja integrado corretamente são etapas cruciais para um sistema de controle de temperatura PID bem-sucedido.

E. O objetivo deste artigo é explicar a relação entre sensores de temperatura e controladores PID para um gerenciamento térmico eficaz.

Este artigo;#39; O objetivo principal é explorar a relação entre sensores de temperatura e controladores PID. Nosso objetivo é explicar por que os sensores de temperatura são essenciais para os controles PID e como eles funcionam juntos. Este artigo explicará os princípios fundamentais do PID, incluindo os termos P, I e D. O artigo examinará os vários sensores de temperatura comumente usados com sistemas de controle PID e discutirá suas vantagens e limitações. O artigo também explora os aspectos práticos da integração de sensores de temperatura com controladores PID, incluindo condicionamento de sinal, protocolos de comunicação e cálculo de variáveis de processo (PV). Compreender essa sinergia ajudará os leitores a entender melhor as complexas estratégias de controle usadas em sistemas de gerenciamento térmico. Eles;#39; também estará mais preparado para projetar, instalar e solucionar problemas desses sistemas.

II. Entender o controle PID para regulação de temperatura

O PID é baseado na ideia de um ciclo de feedback de controle. O loop é composto de componentes interconectados que trabalham juntos para manter a variável do processo, neste caso a temperatura, em um ponto de ajuste. A estrutura básica inclui o seguinte: 1) Sensor: Mede a temperatura atual, ou PV (Process Variable), e a converte em um sinal elétrico. Ponto de ajuste: É a temperatura alvo ou desejada conforme definido pelos usuários ou processos. Controlador: É o algoritmo PID real, que pode ser implementado em um controlador industrial ou microcontrolador dedicado. O controlador recebe as medições do sensor (PV), compara-as com os Setpoints (SP), calcula o erro (E = SPD - PV) e, em seguida, determina um sinal de controle apropriado com base nos termos PID. Atuador: Ao receber o sinal do controlador, este componente traduz o comando em ações físicas que afetarão a variável de processo. O atuador em um sistema de controle de temperatura é geralmente um componente de aquecimento (como resistores ou blocos de aquecimento) que é controlado ajustando a potência ou o elemento de resfriamento. Essa saída afeta a temperatura que está sendo medida pelos sensores. O circuito fechado - O sensor mede -> Erro calculado -> O controlador calcula -> O atuador reage -> Mudanças de temperatura -> Medido novamente pelo sensor - forma um ciclo contínuo de autocorreção.

1. Proporcional: Respondendo ao erro atual (diferença no ponto de ajuste e na variável do processo).

Este termo produz um resultado de controle que é diretamente proporcional ao erro atualmente entre o Setpoint (SP) e as Variáveis de Processo (PV). Pode ser expresso matematicamente como P_output=Kp*E, onde Kp representa a constante de ganho proporcional. O termo proporcional é o sistema;#39; quando detecta a que distância do ponto de ajuste a temperatura está atualmente. O sinal de controle é mais forte quando o erro é maior. Isso sinaliza uma tentativa mais agressiva de aproximar a temperatura do ponto de ajuste desejado. Se a temperatura da sala for menor do que o desejado, a saída será grande e pode ser necessário mais aquecimento. Em contraste, quando a temperatura se aproxima do ponto de ajuste desejado, a produção proporcional é pequena. Embora o controle proporcional seja uma resposta necessária e inicial, ele pode levar a erros de estado estacionário. O sistema pode se estabilizar longe de seu ponto de ajuste exato ao longo do tempo devido ao esforço de controle insuficiente.

Fu Zhi Dai Ma 2. **Integral):** Eliminando erros de estado constante ao longo do tempo. O conceito Integral aborda erros de estado estacionário que podem não ser corrigidos pelo proporcional. Isso é feito somando os erros ao longo do tempo e, em seguida, fazendo uma correção com base nesse valor. É' s matematicamente representado por I_output = E dt * Ki, onde E dt é o erro integral do tempo. O termo integral aumenta a saída do controlador enquanto houver um erro, por menor que seja. A adição constante faz com que o atuador faça ajustes contínuos (por exemplo, aumentando ligeiramente o aquecimento), até que o erro seja eliminado. É útil para compensar desvios e perturbações durante um longo período de tempo que os termos proporcionais podem não ser capazes de superar. Se o termo integral se tornar muito grande, isso pode causar oscilações e instabilidade, principalmente se houver uma mudança rápida no erro. 3. **Derivada(D):** Antecipar erros no futuro com base na taxa de variação. O termo derivativo é um componente que prevê a ação. O termo derivada calcula a taxa de alteração de erro (dE/dt) e, em seguida, usa essas informações para prever erros futuros. É' s matematicamente representado por D_output = dE/dt * Kd, onde Kd representa a constante de ganho derivada. Isso amortece a resposta do sistema, principalmente quando o erro muda rapidamente. A saída derivada será negativa se a temperatura aumentar rapidamente e o sistema estiver prestes a ultrapassar o ponto de ajuste. Isso ajuda a parar o overshoot. No caso oposto, se a temperatura diminuir rapidamente, a derivada produzirá um resultado positivo, o que incentiva o aquecimento a retornar mais rapidamente. Essa ação preditiva melhora o tempo de resposta, estabiliza o sistema e reduz overshoots e undershoots. O ganho da derivada deve ser ajustado com cuidado, pois muita derivada pode fazer com que o ruído entre no sinal de controle.

C. O PID melhora o controle de temperatura: precisão, estabilidade e um tempo de resposta mais rápido em comparação com os métodos básicos.

O controlador PID oferece muitas vantagens em relação a outros métodos de controle de temperatura, como controles on-off e proporcionais básicos, especialmente quando a precisão, a capacidade de resposta e a estabilidade são importantes. A combinação dos termos P, I e D permite que o controlador responda adequadamente a O atual temperaturas, para corrigir anterior erros através da integração e da predizer as tendências futuras usando diferenciação. A sinergia tem vários benefícios.

Primeiro Maior precisão pode ser alcançado pelo termo integral. Ele elimina erros no estado estacionário que muitas vezes não são resolvidos com métodos mais simples. O termo derivado amortece as oscilações, evitando o overshoot, e melhora especialmente em situações de mudanças de carga ou perturbação. Tempos de resposta mais rápidos muitas vezes são possíveis, porque o controlador é capaz de fazer correções agressivas (maior ganho de P), mantendo a estabilidade (D-term). O sistema PID também é robusto e pode ser usado em uma ampla gama de condições. Isso o torna ideal para processos dinâmicos, onde as necessidades de aquecimento podem mudar. O PID é o controle preferido para aplicações que exigem precisão e confiabilidade.

D. Parâmetros importantes: Erro (saída), Setpoint, Variável de Processo (PV),

É importante entender os termos usados no sistema de controle de loop PID se você quiser entender completamente como ele funciona. Os parâmetros primários incluem:

· Ponto de ajuste: O setpoint é a temperatura que o sistema visa manter. Esta é a temperatura fixa definida por um operador ou uma lógica de processo.

· Variável de processo (PV),: Esta é a temperatura medida obtida pelo sensor de temperatura. O controlador PID monitora continuamente o valor da entrada.

· Erro: A quantidade fundamental é calculada pelo controlador. O erro (E) é a diferença entre o Setpoint e a Variável de Processo. O erro positivo mostra que a temperatura na verdade é inferior ao ponto de ajuste. O erro negativo é o oposto. O erro zero é o mesmo.

· Controlador de saída: O sinal é gerado usando o algoritmo PID baseado em erro calculado, termos P, I e D. O sinal de saída será enviado ao atuador. Esta saída ' A natureza (tensão ou corrente) depende de como o controlador e o atuador estão configurados. Essa saída geralmente é um ciclo de trabalho em sistemas Arduino que usam PWM.

III. Qual é o papel crítico dos sensores de temperatura?

Um. A função do sensor térmico é converter a energia térmica (temperatura) em um sinal elétrico que pode ser usado. )

Qualquer sensor de temperatura' A função primária de S é converter a propriedade térmica física de seu entorno em um sinal elétrico. A conversão pode ser feita de várias maneiras. RTDs e termistores, por exemplo, produzem mudanças de resistência que podem ser medidas com uma ponte de Wheatstone. Alguns sensores produzem uma tensão variável que muda com a temperatura. Dependendo da temperatura, certos sensores, como termopares, produzem uma tensão na junção entre dois metais. Alguns sensores digitais emitem um sinal de frequência (por exemplo, alguns RTDs ou DS18B20), enquanto outros fornecem uma palavra em formato digital que representa a temperatura. Esses dados térmicos não podem ser usados diretamente pelo controlador PID. Ele requer uma saída elétrica, que então processa (por exemplo, via ADCs para sensores analógicos), para obter um valor numérico (o PV) que representa a temperatura.

B. A importância da medição precisa: impacto direto no desempenho PID (os cálculos PID dependem da entrada exata).

Os sensores de temperatura têm um impacto no desempenho geral do sistema. O algoritmo PID é baseado em PV para determinar o erro e, em seguida, calcular E = SP – PV. Qualquer ruído ou imprecisão introduzida pelo sensor de temperatura será amplificado. O controlador PID fará os ajustes errados se o sensor relatar consistentemente uma leitura ligeiramente mais alta ou mais baixa. Isso resulta em um sistema que é controlado bem longe do ponto de ajuste desejado. O tempo de resposta, ou a rapidez com que o sensor reage às mudanças de temperatura, também desempenha um papel. É possível que um sensor lento não dê aos controladores PID o feedback necessário para gerenciar processos com mudanças rápidas. Portanto, é crucial selecionar um sensor que tenha as características corretas de precisão, resposta e resolução. Isso permitirá que você obtenha um controle de temperatura preciso e confiável com PID.

C. Controle de temperatura: Requisitos de precisão e resolução do sensor

Os sensores de temperatura podem ser classificados por seus Exatidão que mostra o quão perto a leitura do sensor corresponde à temperatura. Resolução descreve as pequenas mudanças de temperatura que o sensor é capaz de distinguir. Tanto a precisão quanto a resolução desempenham um papel no controle confiável da temperatura PID. Isso é especialmente verdadeiro para aplicações que exigem tolerância apertada. Os requisitos de precisão são altamente dependentes de aplicações específicas. Por exemplo, a precisão necessária para controlar a temperatura em uma impressora 3D Hotend pode ser tão baixa quanto +-1°C, enquanto a precisão necessária para manter a temperatura em uma incubadora pode precisar apenas de +-0,5°C. A resolução de um sensor geralmente é expressa em bits. Por exemplo, se o sensor gerar 1024 valores discretos, a resolução será de 10 bits. Uma resolução mais alta fornecerá um nível mais fino de controle, mas deve ser acoplada a um controlador que possa lidar com a precisão adicional. Para garantir que o sistema PID funcione de forma eficaz, as especificações do sensor escolhidas devem corresponder aos requisitos da tarefa.

D. Seleção de um sensor: faixa de temperatura, precisão e tempo de resposta. Custo, condições ambientais. Requisitos de interface.

Ao selecionar o sensor de temperatura correto, é importante considerar vários fatores.

1. Faixa de temperatura: O sensor deve ser capaz de medir dentro do limite de temperatura operacional da aplicação. Um sensor com excesso de alcance pode resultar em danos permanentes.

2. Resolução e precisão: Conforme discutido anteriormente, a precisão do sensor deve atender às necessidades da aplicação. Além disso, as considerações de calibração devem ser levadas em consideração.

3. Tempo de resposta: Os sensores devem responder rapidamente ao feedback, permitindo que eles acompanhem a taxa de aquecimento/resfriamento. Uma resposta lenta pode prejudicar o desempenho da DIP.

4. Preço: As restrições orçamentárias geralmente afetam a decisão, pois equilibram desempenho e preço.

5. Condições ambientais: Os sensores devem atender aos requisitos de seus ambientes operacionais (por exemplo, umidade, vibração, luz solar sob sol direto). Certos sensores são mais fortes do que outros.

6. Requisitos de interface: Os sinais de saída do sensor (tensão/corrente analógica ou comunicação serial digital) devem ser compatíveis (por exemplo, Arduino ADC' s para sensores analógicos e bibliotecas de software para sensor digital) com controladores. Esta seção descreve os tipos mais comuns de sensores, juntamente com suas características.

E. Interface do sensor: Se exigido por tipos de sensores ou controladores, o condicionamento do sinal é realizado (amplificação e filtragem de sinais, compensação de junção fria, CJC).

Pode ser necessário processar os sinais do sensor antes de serem lidos pelo controlador. Isso garantirá que as medições feitas sejam precisas. Esse processo é chamado de Condicionamento de sinais. Isso pode envolver o uso de um circuito amplificador operacional para aumentar a tensão de sensores analógicos, como muitos RTDs e alguns sensores semicondutores, ou o uso de capacitores para filtrar o ruído. Os sensores digitais requerem menos processamento, mas podem envolver protocolos específicos para comunicação (por exemplo, One-Wire ou I2C/SPI) que precisam ser suportados tanto pelo controlador quanto pelas bibliotecas apropriadas. Compensação de Junção Fria é um exemplo crítico. É' s essencial para a medição precisa do termopar. O CJC é necessário porque os termopares são projetados para medir o diferença entre uma junção de medição e uma junção de referência. A junção de referência geralmente não é constante. A temperatura da junção de medição é medida (geralmente com um sensor separado) e um fator de correção é aplicado à medição do termopar. A importância de conhecer as especificações do sensor e fazer as modificações necessárias é destacada neste tópico.

F. Tecnologias comuns de detecção de temperatura para controle PID: amplificadores de termopares, termômetros digitais, sensores de umidade (por exemplo, DHT11/22) e termômetros digitais.

Em conjunto com os sistemas de controle PID, várias tecnologias de sensores são usadas. Cada um deles tem seus próprios pontos fortes e são adequados para diferentes aplicações.

1. Termopares Amplamente utilizado por sua excelente faixa de temperatura, desde temperaturas criogênicas até temperaturas extremamente altas. Mede a diferença de temperatura entre dois pontos. Para leituras precisas, é necessário um sensor como o MAX6675 (que fornece compensação de junção fria e saída digital).

2. RTDs: Os RTDs são altamente precisos e estáveis em uma ampla faixa de temperatura. A resistência muda proporcionalmente à temperatura. Eles exigem uma ponte e um ADC (ou IC amplificador dedicado), por exemplo, MAX31865. Existem também RTDs digitais, que simplificam a interface.

3. Sensores térmicos: Os sensores térmicos são muito populares devido ao seu baixo preço e altas sensibilidades.

- Uma análise aprofundada do controlador de temperatura PID

- Artigo: Controle de temperatura Arduino PWM PID