Uma análise aprofundada do controlador de temperatura PID

Saiba mais sobre os componentes e aplicações doControladores de temperatura PID. Compreender seus benefícios, desafios e importância no controle preciso de temperaturas industriais e laboratoriais. Tecnologia PID explicada por especialistas.

1. A seguir, uma breve introdução ao tópico:

Entre os métodos mais sofisticados e amplamente empregados para alcançar essa precisão está o sistema de controle de temperatura Proporcional-Integral-Derivativo (PID). O controlador PID é examinado em detalhes. O artigo começa com uma discussão dos princípios básicos subjacentes aos controles PID. Então, o sistema e#39; são descritos. Isso é seguido por uma descrição do fluxo de trabalho operacional, que destaca como esses componentes se inter-relacionam dinamicamente. Os diversos usos de controladores PID em vários setores também são explorados. Esta tecnologia;#39; são comparados com suas potenciais limitações e desafios. Estudos de caso de situações da vida real são usados para demonstrar aplicações práticas. O artigo conclui examinando as tendências emergentes na tecnologia PID e sua direção futura. A análise detalhada visa fornecer aos leitores uma compreensão profunda do mecanismo crítico de controle de temperatura do PID.

2. O que é controlador PID?

Um controlador PID é um ciclo de feedback poderoso e flexível. O controlador PID é projetado principalmente para controlar uma variável em um sistema, como temperatura, fluxo, pressão ou outras variáveis, alterando uma entrada. O PID é elegante porque usa três ações de controle diferentes, cada uma abordando um aspecto específico do erro. As três ações, Integral Proporcional e Derivada, são integradas sequencialmente.

Ação proporcional P: Este componente produz uma saída diretamente proporcional à magnitude do sinal de erro atual. A diferença entre a temperatura do ponto de ajuste desejada e a temperatura realmente medida pelo sensor é o sinal de erro. A produção proporcional aumenta com um erro maior. Seu objetivo principal é corrigir a variável no processo e aproximá-la de seu ponto de ajuste. Embora confiar apenas em ações proporcionais possa resultar em erros de estado estacionário, a temperatura pode não corresponder ao ponto de ajuste com precisão devido a atrasos e mudanças de carga.

Ação integral (I): O componente integral pode ser usado para eliminar o erro de estado estacionário. O componente integral calcula a soma cumulativa de todos os erros ao longo do tempo. O termo integral aumentará (ou diminuirá) a saída se o erro continuar, não importa quão pequeno seja. Isso empurra a variável de processo para mais perto do ponto de ajuste. O sistema acabará atingindo a temperatura definida, mas pode introduzir oscilações ou atrasos se a ação não for ajustada corretamente.

Ação derivada (D), Este componente derivado é baseado na taxa de variação no sinal de erro. A saída é baseada na taxa de alteração do erro. O termo derivado produzirá uma ação corretiva se o erro aumentar ou diminuir rapidamente. Ele antecipa desvios futuros e ajuda a amortecer quaisquer oscilações potenciais. Melhora a capacidade de resposta e a estabilidade, especialmente em sistemas propensos a instabilidade ou ultrapassagem.

Essa combinação de três ações permite que um controlador de temperatura PID responda adequadamente ao erro em questão, aprenda com os erros anteriores e antecipe erros no futuro. O resultado é uma regulação de temperatura altamente precisa e confiável. É importante entender essa base algorítmica para apreciar plenamente os recursos dos sistemas de controle de temperatura PID e como eles devem ser implementados.

3. Componentes em um controlador de temperatura PID

Os componentes de um sistema PID que funciona bem são distintos, mas interconectados. Eles trabalham juntos para medir com precisão a temperatura, analisar os dados e implementar o controle desejado. Os componentes primários são:

Sensor de temperatura: O sensor é responsável por medir as temperaturas reais dentro do ambiente ou processo que está sendo monitorado. É importante escolher o sensor certo para sua aplicação. Exemplos de tipos comuns são:

Termopares Amplamente utilizados devido à ampla faixa de temperatura que cobrem, sua robustez e custos relativamente baixos. Os termopares funcionam usando a tensão criada na interseção de dois metais que são diferentes.

Detectores de temperatura de resistência: Fornecem maior precisão e estabilidade em temperaturas mais baixas do que os termopares. Esses detectores dependem de mudanças na resistência elétrica do metal (normalmente platina) à medida que a temperatura aumenta.

Termistores Eles são conhecidos por sua sensibilidade a altas temperaturas. Os sensores têm um coeficiente de temperatura positivo ou negativo.

Unidade de controle: A unidade controladora é o cérebro do sistema e executa os cálculos PID. Historicamente, isso poderia ter sido feito com controladores de hardware dedicados ou mesmo PLCs. Os controladores PID modernos podem ser implementados com microcontroladores ou computadores de uso geral que executam software especializado. O controlador compara a leitura do sensor com o ponto de ajuste definido pelo usuário e, em seguida, calcula os termos integrais e derivativos proporcionais. Ele os soma para criar um sinal de erro e determina qual comando de saída enviar.

Atuador Um atuador é um dispositivo que recebe um comando de saída (do controlador) e o converte em um ato físico que modifica a temperatura do processo. O atuador controlador de temperatura mais comum é um elemento de aquecimento elétrico, como uma tira de resistor ou bobina de aquecimento. Quando energizado, aumenta a temperatura. Na direção oposta, podem ser usados mecanismos de resfriamento, como ventiladores, ciclos de refrigeração e controles solenóides de fluxos de refrigerante. A saída do controlador é usada para ajustar a potência do atuador ou a vazão. Isso trará a temperatura medida de volta para o ponto de ajuste.

Usuário da interface: Este componente permite a interação entre um operador e um sistema de controle. O display mostrará as temperaturas atuais, a temperatura do ponto de ajuste, quaisquer erros, bem como indicadores de status. O usuário pode ajustar ou definir a temperatura usando botões, teclado ou outros mecanismos de entrada. Existem alguns controladores avançados que oferecem opções de comunicação digital (por exemplo, Modbus ou barramento CAN), que podem ser integrados em sistemas de controle maiores.

Este sistema de quatro componentes é um controle de malha fechada. O sensor lê a saída. Um controlador então processa essas informações para gerar um comando. Um atuador então executa esse comando.

4. O que é o controlador de temperatura PID?

Um controlador PID opera em um ciclo contínuo, o que é característico dos sistemas de feedback. O ciclo é dividido em várias etapas sequenciais.

Medição de temperatura: Mede ativamente a temperatura no processo ou meio. A leitura normalmente será na forma de um sinal elétrico.

Conversão de sinais: Os sinais brutos do sensor são frequentemente convertidos em um valor digital ou de tensão que pode ser processado pelo controlador. Os circuitos de condicionamento de sinal podem ser usados para linearizar a saída do sensor ou amplificar um sinal mais fraco.

Cálculo do erro: Ao calcular o erro, o controlador compara os dados do sensor com um ponto de ajuste de temperatura definido pelo usuário. Essa diferença é o que chamamos de erro (Erro = Temperatura Medida - Setpoint).

Execução do algoritmo PID: Quando o controlador recebe um sinal de erro, ele aplica os algoritmos PID. O controlador calcula as contribuições para os termos integrais e derivativos proporcionais usando o erro atual e o histórico de erro (para o termo integral) e a taxa de variação do erro (para o termo derivado).

Cálculo proporcional: A saída é proporcional, o erro instantâneo.

A saída de cálculo integral é igual à soma de todos os erros passados integrados no tempo.

Calcule a derivada: A saída é proporcional à taxa de erro.

Soma das saídas: Todas as saídas são somadas. A saída do controlador é representada por esse valor somado, que também pode ser referido ao "sp", ou ponto de ajuste da saída. Este sinal representa o nível de atividade desejada do atuador.

Controle do atuador: Um controlador transmite um sinal de saída para o atuador (por exemplo, uma tensão ou comando digital). Controle do atuador: O controlador envia o sinal de saída (por exemplo, um comando digital ou uma tensão analógica) para o atuador. É o objetivo de alterar a temperatura de um processo.

Feedback de loop: Depois que a temperatura modificada foi medida, o processo é medido novamente pelo sensor e o ciclo começa novamente. O sistema pode reagir dinamicamente às mudanças no ambiente, medindo, calculando e ajustando continuamente.

Este loop ' A eficácia depende do ajuste dos três parâmetros PID, o ganho proporcional (Kp), o ganho integral (Ki), o ganho derivado (Kd). O ajuste correto é crucial para um controle de temperatura preciso, estável e responsivo, sem oscilações ou respostas lentas.

5. Controles de temperatura PID: Aplicações

O PID é indispensável para o gerenciamento térmico em muitos campos devido à sua precisão, flexibilidade e confiabilidade. As aplicações do controle de temperatura PID são numerosas e variadas:

Processos Industriais Os controladores PID são amplamente utilizados em ambientes industriais e de manufatura. Esses controladores são essenciais para:

Sistemas HVAC: Manter uma temperatura confortável em grandes edifícios.

Controle de Reatores: Otimizando as taxas de reação em reatores químicos e garantindo a segurança controlando com precisão a temperatura.

Moldagem e Extrusão de Plástico: Garanta que os materiais atendam ao seu ponto de fusão e resfriamento para as características desejadas do produto.

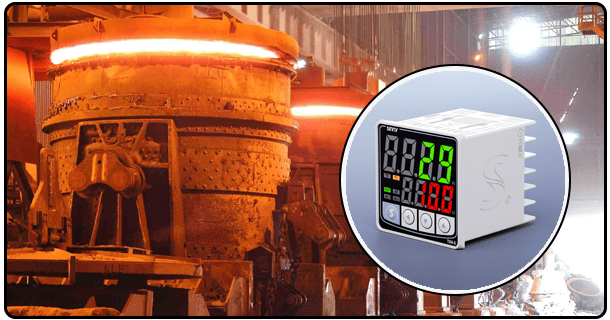

Tratamento de metal: A temperatura dos processos de tratamento de metal, como recozimento e têmpera, é estritamente controlada para garantir que o material ' s força e durabilidade.

Operação de secagem: Controle de temperatura em fornos ou secadores para atingir um teor de umidade específico, qualidade do produto.

Equipamento de laboratório: O controle preciso da temperatura é essencial para pesquisa e desenvolvimento.

Incubadoras: Manter as temperaturas estáveis para culturas de células ou experimentos microbiológicos.

Banhos-maria e agitadores: Fornecem temperaturas consistentes para a preparação da amostra.

Analisadores térmicos Os analisadores térmicos requerem controles de temperatura precisos para garantir medições precisas.

Chaleiras para Reações: Controlando a temperatura de sínteses químicas em laboratório.

Fabricação de produtos farmacêuticos: A regulação da temperatura dos medicamentos é crucial para sua eficácia e estabilidade:

Controle de temperatura para biorreatores.

Esterilização do produto Aqueça os produtos a uma temperatura que mate os microorganismos sem destruir o produto.

Aeroespacial e Automotivo: Manter a temperatura ideal para sensores, componentes eletrônicos e outros componentes em ambientes de alta demanda.

Eletrodomésticos: Embora controladores mais simples possam ser usados, o princípio PID sustenta a regulação da temperatura:

Freezers e refrigeradores: manutenção de baixas temperaturas para preservação de alimentos

Máquinas para lavar roupas: Controle da temperatura da água para garantir a limpeza ideal do tecido.

Máquinas de lavar louça : Regulação da temperatura de lavagem e enxágue.

Os controles PID são versáteis porque podem ser adaptados para atender a uma variedade de requisitos de temperatura. Da criogenia às altas temperaturas industriais. Eles se tornaram uma tecnologia chave para a regulação térmica em uma infinidade de aplicações.

6. As vantagens de usar um controlador de temperatura PID

Comparando os sistemas PID com outros métodos de controle, há vários benefícios de usar um sistema PID.

Os controladores PID de alta precisão são conhecidos pela capacidade de manter a variável do processo muito próxima do ponto de ajuste. É importante para aplicações nas quais pequenas mudanças de temperatura podem ter um impacto significativo na segurança ou qualidade do produto.

Confiabilidade e estabilidade: Os sistemas PID, quando ajustados corretamente, podem operar de forma confiável mesmo sob distúrbios. Esses sistemas podem suprimir as oscilações causadas por métodos de controle mais simples.

Resposta: Os controladores PID respondem a quaisquer alterações no ponto de ajuste de temperatura ou a distúrbios. Isso ajuda a reduzir o tempo necessário para atingir a temperatura desejada.

Flexibilidade: Os parâmetros dos controladores PID (Kp, KI, Kd) podem ser facilmente ajustados para um desempenho ideal em diferentes condições. O sistema pode ser ajustado para obter a máxima precisão e eficiência.

Eficiência energética: Manter a temperatura próxima ao ponto de ajuste, sem ultrapassar a meta ou ciclos excessivos, pode resultar em um método de aquecimento ou resfriamento mais eficiente em comparação com métodos menos sofisticados.

Os controladores PID são a melhor escolha quando se trata de aplicações que exigem alta precisão e estabilidade na regulação da temperatura.

7. Os desafios das limitações

Embora os controladores PID ofereçam muitos benefícios, eles não estão isentos de desafios ou limitações.

Complexidade de ajuste: Para obter o desempenho ideal, muitas vezes é necessário ajustar cuidadosamente e às vezes de forma complexa o parâmetro PID (Kp Ki Kd). Um ajuste ruim pode levar a instabilidade (oscilações), longos tempos de resposta ou erros constantes de estado estacionário. Embora existam muitos métodos de ajuste (por exemplo, Ziegler Nichols), pode ser difícil de implementar, principalmente para processos não lineares e mal compreendidos.

Requisitos para modelos: O controle PID depende de um modelo de processo linear, pelo menos local para o ponto de operação. Se a suposição linear não for mais verdadeira, PID' O desempenho do será significativamente reduzido para processos altamente não lineares. Pode ser necessário usar técnicas avançadas, como controles em cascata ou adaptativos.

Precisão dos Sensores e Desvio: No final, a precisão de um controlador de temperatura será limitada por seu sensor de temperatura' s precisão e estabilidade. Se o sensor se desviar com o tempo, pode causar erros de controle se calibrado regularmente.

Limitações dos atuadores: Limitações físicas (por exemplo, potência máxima de saída de uma fonte de calor, fluxo máximo de refrigerante) podem limitar o desempenho do controle.

Não linearidades e ruído de medição: O ruído de medição e os efeitos não lineares podem interferir em controles suaves e precisos.

Custo: Investir em um sistema PID com recursos sofisticados, ou integrado a máquinas complexas, pode exigir um investimento inicial maior do que estratégias mais simples.

É crucial entender essas questões para o projeto, implementação e manutenção de sistemas PID.

8. Estudos de caso

Considere os seguintes exemplos para ilustrar como os controles de temperatura PID podem ser usados na prática:

Estudo de caso 1: Controle de temperatura de fornos industriais

Cenário 1: Um fabricante de componentes metálicos fabrica componentes que requerem endurecimento em temperaturas específicas e, em seguida, resfriamento controlado.

O desafio: Para alcançar as propriedades mecânicas desejadas, é essencial manter uma temperatura constante dentro do forno. A temperatura pode ser afetada pelas cargas que entram no forno.

Solução: A potência para aquecer os elementos do forno é controlada por um controlador PID. O feedback do sensor de temperatura é fornecido por um termopar (provavelmente alta temperatura). O controlador ajusta os parâmetros Kp, Kd e Ki para manter o perfil de temperatura exato e compensar as mudanças na carga. Isso garante a qualidade consistente dos produtos e minimiza o desperdício de energia.

Em comparação com os métodos mais antigos de controle liga/desliga, o PID atinge estabilidade de temperatura e reduz as taxas de rejeição. Também otimiza o uso de energia.

Estudo de caso 2: Incubadora de laboratório para cultura de células

Cenário Um laboratório biomédico deve cultivar células em uma incubadora a 37 graus C + -0,1 graus C.

Desafio: Este nível de precisão e reprodutibilidade é crucial para a viabilidade das células. Mesmo pequenas flutuações na taxa de crescimento celular e nos resultados de experimentos podem ter um impacto significativo.

Solução: O controlador PID controla a temperatura e o resfriamento da incubadora. Os sensores RTD fornecem medições de temperatura altamente precisas. Ele é cuidadosamente ajustado para que possa responder rapidamente a desvios e, ao mesmo tempo, evitar oscilações próximas ao ponto de ajuste de 37°C.

Resultados: O PID fornece um ambiente altamente reprodutível e estável, o que é crucial para experimentos biológicos confiáveis.

Estudo de caso 3: Gerenciamento de temperatura do refrigerador

Cenário Um refrigerador moderno visa manter seu compartimento para alimentos frescos a uma temperatura constante de 4ºC mais ou menos 1ºC.

Desafio: Um refrigerador precisa responder rapidamente quando a porta é aberta (o calor entra) ou a temperatura ambiente muda, além de evitar o resfriamento excessivo e o acúmulo de gelo.

Solução: Embora os princípios do controle adaptativo sejam frequentemente simplificados, eles têm características de PID. O controlador altera a duração do ciclo do compressor (atuador), com base em erros de temperatura (medidos com um sensor termossensor), e antecipa a lógica para gerenciar com eficiência as variações de carga.

Resultados: Este sistema é capaz de manter a temperatura desejada, reduzindo o uso de energia e proporcionando um ambiente constante para armazenamento de alimentos.

Os exemplos abaixo demonstram como o controle PID é fundamental para manter a estabilidade das temperaturas para uma ampla gama de aplicações.

9. Inovações e tendências futuras

O controle de temperatura é um campo que continua a se desenvolver, com o avanço da tecnologia e o aumento das demandas por precisão e eficiência. O controle de temperatura PID é moldado por várias tendências e inovações:

Controladores inteligentes para PIDs: Os PIDs podem ser transformados em "dispositivos inteligentes" integrando protocolos de comunicação digital, como Modbus ou Ethernet/IP. Ele permite configuração, diagnóstico e integração remotos com sistemas de controle distribuído maiores ou controle de supervisão e aquisição de dados (SCADA).

Integração da IoT: Ao conectar controladores PID com a IoT, é possível a análise de dados, o monitoramento baseado em nuvem e os alertas de manutenção preditiva. Ele permite um melhor gerenciamento de energia e fornece dados valiosos para otimizar processos.

Tecnologias de sensores do futuro: O desenvolvimento de sensores de temperatura mais duráveis, precisos e rápidos está em andamento, bem como versões sem fio. A precisão aprimorada do sensor permite um ajuste menos complexo e melhora o desempenho do controle.

Aprendizado de máquina e controle adaptativo: A pesquisa explora o uso de algoritmos de aprendizado de máquina para otimizar o ajuste do PID e adaptar parâmetros à dinâmica do processo em tempo real. Ele também prevê problemas potenciais antes que eles aconteçam. Pode ser um passo além do ajuste tradicional do PID para uma estratégia de controle mais inteligente.

Coleta de energia Em certas situações, como em ambientes móveis ou remotos, é possível alimentar sistemas PID com sensores de baixa potência e módulos de comunicação usando a tecnologia de coleta de energia.

Interfaces de usuário aprimoradas: O uso de software intuitivo e interfaces de tela sensível ao toque está se tornando mais comum, permitindo que os operadores gerenciem sistemas complexos e ajuste de PID.

O princípio de controle de temperatura PID é a base para essas tendências, que visam alcançar sistemas mais eficientes, inteligentes e interconectados.

10. A conclusão do artigo é:

Em conclusão, o controlador de temperatura proporcional-integral-derivativo (PID) representa uma tecnologia altamente eficaz e amplamente adotada para obter uma regulação de temperatura precisa e estável. O controlador de temperatura PID' O princípio básico é baseado em uma integração de controles proporcionais integrais e derivativos. Isso permite que o dispositivo responda de forma eficaz a uma ampla gama de situações.

- implementação e teste do Projeto Controlador de Temperatura PID

- Sensor de temperatura do controlador PID