Princípios do projeto do controlador de temperatura PID: Implementação e ajuste

Meta Descrição (Saiba como criar um controlador de temperatura PID. Este guia abordará os requisitos do sistema, a seleção de hardware (sensores e controladores), software de implementação, ajuste de PID, bem como outros tópicos. )

I. Introdução aoControle de temperatura PID

II. O algoritmo PID: entendendo-o

O sistema de controle PID é baseado em um ciclo de feedback. Este conceito tem sido usado no campo da engenharia de sistemas de controle por muitos anos. O loop envolve a medição de uma variável de processo (neste caso, temperatura), comparando o valor com o ponto de ajuste desejado e calculando o erro. Este erro é então usado para alterar a entrada do sistema (por exemplo, a potência de um componente de aquecimento) para reduzir o erro. O PID aprimora o loop básico, incorporando diferentes ações de controle, cada uma abordando diferentes aspectos dos sinais de erro. O termo proporcional (P) gera um sinal diretamente proporcional à magnitude do sinal de erro instantâneo. Isso é definido como a diferença de temperatura entre o ponto de ajuste e a temperatura medida. Um erro maior resultará em um sinal de saída maior. Seu objetivo principal é corrigir a variável e aproximá-la de seu ponto de ajuste. No entanto, a dependência exclusiva de controles proporcionais pode levar a um erro de estado estacionário. A temperatura final pode não estar exatamente alinhada com o ponto de ajuste devido a atrasos do sistema e condições inalteradas.

Ganho integral (Ki) é o termo integral que corrige esse erro. O ganho integral (Ki), uma medida da velocidade na qual o controlador pode corrigir esse erro, determina se ele é corrigido ou não. O termo integral é usado para calcular o erro cumulativo total. O termo integral aumentará (ou diminuirá) o sinal de saída se o erro persistir. Isso aumenta a influência do atuador, empurrando a variável do processo para mais perto do ponto de ajuste. O sistema atingirá a temperatura do ponto de ajuste se o atuador for capaz de lidar com qualquer oposição. O ganho integral (Ki), que é a quantidade de tempo que o controlador reage ao erro, determina a força com a qual ele responde. Um Ki mais alto resultará em uma eliminação mais precoce dos erros de estado estacionário, enquanto um Ki menor levará a uma resposta mais lenta.

A derivada (D) é um termo que fornece ações corretivas com base na rapidez com que o erro muda. O termo derivativo antecipa desvios no futuro, observando a rapidez com que um erro aumenta ou diminui. O termo de saída derivada gerará um grande sinal corretivo se o erro aumentar ou diminuir rapidamente. Isso ajuda a reduzir as oscilações e melhorar a estabilidade. É especialmente benéfico para sistemas que são propensos a ultrapassar ou instáveis devido a mudanças rápidas e ruído.

Este processo de três etapas permite um controle de temperatura altamente preciso. O controlador pode reagir aos erros atuais em tempo hábil, antecipar erros e aprender com os erros anteriores. Essa base algorítmica é essencial para entender as capacidades dos sistemas de controle de temperatura PID e sua implementação adequada em diferentes aplicações.

III. A Especificação e Requisitos do Projeto

É importante definir claramente o objetivo do projeto e seus requisitos de desempenho antes de projetar um controlador PID. O primeiro passo é definir o objetivo do controlador. O objetivo principal do controlador deve ser definido. Por exemplo, pode ser manter uma temperatura constante dentro de um intervalo ou controlar as mudanças de temperatura de acordo com um ponto de ajuste ou perfil. Este objetivo influenciará diretamente os requisitos do controlador. A definição de métricas de desempenho, que traduz metas de controle em objetivos quantificáveis, também é crucial. As métricas são usadas para definir as características desejadas do sistema. A precisão do sistema é a principal preocupação. Isso se refere às tolerâncias de temperatura desejadas ou desvios máximos dos pontos de ajuste. Um sistema pode exigir tolerância de +-0,5 °C. O tempo de resposta determina a rapidez com que o sistema atingirá seu ponto de ajuste após uma alteração. Pode ser o tempo que leva para atingir o ponto de ajuste dentro da tolerância especificada após a mudança. Outra métrica importante é a estabilidade, que se refere à capacidade do controlador de manter o ponto de ajuste sem exibir oscilações excessivas. O amortecimento é a resposta do sistema. A capacidade do sistema de manter o ponto de ajuste apesar de distúrbios externos, como flutuações na carga ou mudanças na temperatura, é chamada de rejeição de interrupção. É especialmente importante para ambientes industriais onde as condições são muitas vezes imprevisíveis. Os controladores PID devem ser capazes de atender ao envelope de desempenho exigido, que é definido pela precisão, tempos de resposta, estabilidade e rejeição de distúrbios.

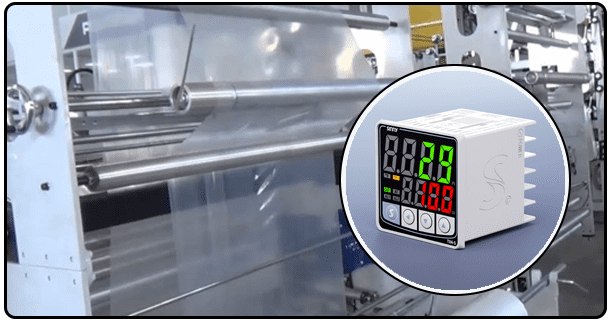

Os requisitos de hardware para a construção do sistema são tangíveis. Por exemplo, o controlador PID típico para temperatura requer: um sensor que mede a variável do processo; um controlador para calcular as equações PID; um atuador que altera a temperatura e as fontes de alimentação para fornecer energia elétrica. Esses componentes devem ser selecionados de acordo com as métricas de desempenho definidas e o contexto geral do projeto. Um sensor preciso e de alta precisão é necessário para algumas aplicações. É importante que o controlador tenha poder de processamento suficiente para se comunicar com o sensor e o atuador. A capacidade de manuseio de energia do atuador deve corresponder à potência de saída e à aplicação. As restrições orçamentárias também são um fator crucial a ser considerado durante a fase de requisitos. O custo dos componentes, o tempo necessário para o desenvolvimento e a manutenção futura devem ser ponderados em relação aos requisitos de desempenho e às necessidades do aplicativo.

A unidade controladora, bem como o ambiente de desenvolvimento, são especificados pelos requisitos de software Isso oferece maior flexibilidade e recursos. Os ambientes de desenvolvimento são determinados pelo controlador. No caso de microcontroladores, Ambientes de Desenvolvimento Integrado como Arduino IDE e PlatformIO são frequentemente usados. Pacotes de software são necessários para PLCs. O software deve incluir o algoritmo PID e implementar leituras de sensores, controles do atuador, bem como uma possível interface de usuário. Existem bibliotecas e ferramentas de desenvolvimento disponíveis para diferentes plataformas. Esses requisitos fornecem uma base sólida para o projeto e garantem que o sistema seja possível dentro de determinadas restrições.

Atuador é a parte que recebe um comando de saída e o converte em um ato físico que 5.altera a temperatura do processo. O atuador controlador de temperatura mais comum é o elemento de aquecimento. Pode ser um fio de aquecimento resistivo, filme de aquecimento ou aquecedor de cartucho. Ele gera calor passando uma corrente elétrica através dele. Um elemento de aquecimento é selecionado com base em vários fatores, como a potência necessária, faixa de temperatura e tipo de transferência de calor. Módulos Peltier que podem ser usados para aquecer ou resfriar, dependendo da direção do fluxo de corrente, ou ventiladores que aumentam a dissipação de calor podem ser selecionados se o resfriamento for necessário. É importante combinar o atuador' de lidar com a energia com a saída do controlador, a fonte de alimentação, bem como a energia necessária. Referências. (Links para folhas de dados de componentes e notas de aplicação, por exemplo: link para o site com exemplos de elementos de aquecimento).

A fonte de alimentação é necessária para alimentar o sensor, o controlador e o atuador com segurança e eficiência. A fonte de alimentação deve fornecer a tensão correta (5V, 12V ou 24V) e corrente suficiente para satisfazer os requisitos de energia de todos os componentes. Referências Link para o site sobre a seleção de fontes de alimentação em eletrônica. A fonte de alimentação deve fornecer corrente suficiente e a tensão certa (5V, 12V ou 24V), para satisfazer os requisitos de energia dos componentes conectados. Se refere:

- Como controlar a temperatura pid

- PID Temperature Controller UK: Entendendo e implementando o controle proporcional-integral-derivativo