Controladores de temperatura PID com perfis: dominando perfis de temperatura para processos complexos

1. Perfil de temperatura

A necessidade de controle além do ponto de ajusteA regulação da temperatura desempenha um papel fundamental em inúmeros processos comerciais, industriais e científicos. Manter temperaturas específicas é importante em muitas áreas, desde o conforto da sua casa até a microeletrônica ou ciência de materiais avançados. Os sistemas básicos de controle de temperatura que dependem de interruptores liga/desliga ou loops PID com um ponto de ajuste simples atendem a muitas funções. Eles ficam aquém, no entanto, quando o processo requer uma jornada térmica sofisticada. O conceito de perfil de temperatura torna-se crucial nesta situação. O processo de perfil de temperatura é executar uma série de temperaturas, cada uma mantida por um determinado período, a fim de alcançar um resultado específico. Um perfilControlador de temperatura PIDé necessário para implementar essa sequência complexa de forma precisa e confiável. Eles adotam os princípios do PID e adicionam a capacidade de gerenciar e armazenar perfis de temperatura de vários estágios. Os controladores PID de perfil estão focados principalmente em sua capacidade de gerenciar ciclos térmicos complexos. Isso garante precisão e consistência em cada estágio e permite um desempenho superior do produto.

2. Entenda o perfil de temperatura: o que é? Por que isso é importante?

Para definir o perfil de temperatura, ele...#39; é importante entender que o objetivo não é#39; t apenas para atingir e manter uma certa temperatura. Envolve o planejamento cuidadoso de uma sequência de estágios, que geralmente é chamada de "perfil". Em cada estágio, o processo de aquecimento ou resfriamento é normalmente mantido a uma determinada temperatura por um período especificado e depois movido para o próximo. Na extrusão de polímeros, por exemplo, o perfil pode envolver o aquecimento do material para derretê-lo e, em seguida, manter a temperatura nesse nível para manter a uniformidade. Finalmente, o resfriamento é usado para obter as propriedades finais desejadas. Os perfis para tratamentos térmicos de metal podem incluir estágios de austenitização, têmpera e revenimento. Cada estágio requer controle preciso de temperatura e tempo. Este método de controle é muito importante. A resposta está em muitos dos processos avançados. A capacidade de atender a requisitos específicos de perfil pode garantir a consistência do produto e evitar defeitos. Também otimiza as condições de reação e reduz o tempo de ciclo em comparação com métodos mais simples. As estratégias de controle padrão são incapazes de obter controles precisos e estáveis em todas as sequências de vários estágios. É por isso que os controladores PID Profile fornecem uma solução ideal.

3. Como o controle PID é usado para regular a temperatura do perfil

Para entender completamente o perfil do controlador PID,#39; , é útil revisar o algoritmo PID. PID, que significa Proporcional-Integral-Derivativo, é um mecanismo de feedback de malha de controle amplamente utilizado. O valor do erro é calculado como a diferença entre a temperatura alvo (que foi definida para o estágio específico do processo) e o que realmente aconteceu (a temperatura real). O valor do erro é processado por três componentes diferentes.

Controle (P) Proporcional: O componente produz um sinal de saída diretamente proporcional ao erro. O sinal de saída torna-se mais forte à medida que o erro aumenta. No entanto, o controle proporcional puro pode levar a erros de estado estacionário, o que significa que o sistema pode não atingir exatamente o ponto de ajuste.

Controle Integral (I): Com o tempo, o componente integral acumula erros. O termo integral aumenta se o erro continuar, o que faz com que a saída suba ainda mais e conduza o sistema em direção ao ponto de ajuste. Ele pode ajudar a eliminar erros de estado estacionário, mas pode introduzir lag ou causar um overshoot quando não ajustado corretamente.

Derivada de controle (D): Este componente usa a taxa de erro para prever erros futuros. A saída é oposta à taxa de variação. Isso ajuda a reduzir as oscilações, evitar o overshoot e contribui para uma resposta mais estável e rápida.

PID' A função fundamental do Profile no controle de perfil envolve o ajuste contínuo do sinal de saída (por exemplo, controlar um resfriador ou aquecedor) de acordo com o desvio real do ponto de ajuste para o estágio. É importante que o controlador possa executar a sequência armazenada, enquanto os loops PID dentro dele são responsáveis por garantir que a temperatura siga o caminho desejado - aquecendo, estabilizando, resfriando. O objetivo principal do controle do perfil PID é obter consistência e repetição em todos os estágios. Isso geralmente requer tolerâncias rígidas. Não basta ter um algoritmo PID, mas você também precisa da inteligência necessária para controlar a sequência.

4. Determinando perfis PID: estágios de temperatura sequenciais

O principal recurso de um controle de temperatura PID de perfil é sua capacidade de salvar e executar perfis de temperatura complexos. Um controlador de temperatura PID de perfil é diferente de um PID padrão definido em um único valor. Possui recursos especificamente adaptados para gerenciar o ciclo térmico de vários estágios. Esses controladores normalmente têm os seguintes recursos:

Armazenamento e gerenciamento de perfis: Capacidade de armazenar um ou mais perfis de temperatura na memória do controlador (muitas vezes não voláteis, portanto, permanecem mesmo após a remoção de energia). O usuário pode facilmente escolher e executar processos estabelecidos. Essa interface deve facilitar a visualização e a edição desses perfis.

Lógica de execução sequencial: Um controlador deve ser capaz de iniciar, monitorar e avançar automaticamente em cada estágio do perfil. É necessário usar uma lógica que mova o perfil de um nível (por exemplo, pontos de ajuste de temperatura e durações) para outro após a conclusão de um estágio ou com base no tempo. O monitoramento visual geralmente é possível com interfaces amigáveis. Eles mostram o estágio, o ponto de ajuste da temperatura, a temperatura atual e o desvio.

Implementação do controle de perfil de vários estágios: O perfil de controle pode ser implementado de várias maneiras. Certos controladores podem usar vários loops PID internos - um para cada um dos parâmetros do estágio. Alguns controladores podem usar um algoritmo PID em combinação com lógica complexa para gerenciar as transições dinâmicas de um perfil de temperatura para outro. O controlador deve permitir o ajuste dos parâmetros PID (Kp Ki Kd) para cada stage (por exemplo, aquecimento rápido, retenção constante, resfriamento suave).

Edição e modificação de perfis: O usuário deve ter a capacidade de criar ou editar perfis existentes. É melhor usar uma interface gráfica que mostre a temperatura ao longo do tempo e permita arrastar pontos ou digitar parâmetros. O processo pode ser otimizado significativamente com esse recurso.

Transições de estágio com precisão: Um controlador é necessário para gerenciar as transições de estágio de maneira suave e precisa. Pode ser necessário aumentar a temperatura até atingir o ponto de ajuste para o próximo stage e, em seguida, estabilizar a temperatura antes de iniciar o tempo de espera. Para a integridade do processo, é importante garantir que as transições de estágio ocorram com precisão.

Recursos avançados (recursos opcionais): Certos controladores têm recursos aprimorados, como ajuste automático do parâmetro PID em cada estágio e algoritmos de controle adaptativo que ajustam os parâmetros de acordo com as mudanças do processo. Eles também oferecem recursos avançados de monitoramento e integração com sistemas de registro de dados.

Um controlador PID de perfil adiciona o gerenciamento de sequência ao PID padrão. O controlador PID básico é combinado com a capacidade de criar um caminho que pode ser predefinido ou gerado dinamicamente.

5. Os benefícios dos controles PID de perfil

O PID de perfil oferece várias vantagens sobre outros métodos de controle. Isso é especialmente verdadeiro para aplicações que exigem controle térmico preciso em vários estágios. Esses benefícios contribuem diretamente para melhorar o desempenho e a qualidade do processo.

Operação e implementação simplificadas: O perfil é armazenado no controlador, o que simplifica a configuração. A tecnologia é mais acessível porque os usuários não precisam realizar programações complexas externa ou manualmente durante a execução.

Consistência de processo aprimorada: O controlador PID de perfil garante que o processo seja consistente, executando-o com precisão. O resultado são produtos altamente uniformizados com variabilidade reduzida e melhor controle de qualidade.

Reprodutibilidade aprimorada: uma execução de perfil consistente permite que o processo seja replicado de forma confiável execução após execução. É importante para conformidade regulatória, garantia de qualidade (por exemplo, padrões GMP em produtos farmacêuticos) e resultados previsíveis.

Maior eficiência: Os controladores de perfil podem otimizar o aquecimento e o resfriamento. Eles podem, por exemplo, permitir um aquecimento mais rápido antes de uma retenção e controle preciso da temperatura, bem como cronogramas de resfriamento otimizados. Isso levará a tempos de ciclo mais curtos do que os métodos básicos.

Recursos de segurança: O controle de perfis geralmente requer o gerenciamento de processos críticos. Normalmente, os controladores incluem recursos de segurança, como alarmes quando ocorre um desvio (por exemplo, a temperatura excede os limites ou a conclusão do estágio). Eles também fornecem notificações de conclusão do estágio e, se necessário, intertravamentos de segurança para interromper o processo caso ocorram desvios. Melhora a segurança operacional.

Facilidade e acessibilidade: Muitos controladores de perfil foram projetados para serem fáceis de usar, permitindo que usuários de vários níveis de proficiência técnica tenham a oportunidade de realizar perfis térmicos sofisticados.

Os controladores PID de perfil oferecem muitas vantagens que os tornam a solução preferida quando são necessárias temperaturas de vários estágios.

6. Usos em que o controle PID do perfil é essencial

Em indústrias que exigem gerenciamento térmico, é comum a necessidade de controlar perfis com precisão. Os perfis são frequentemente necessários para reações químicas complexas, transformações de materiais ou processos de aquecimento/cozimento, onde simplesmente atingir a temperatura desejada não é suficiente. As aplicações incluem:

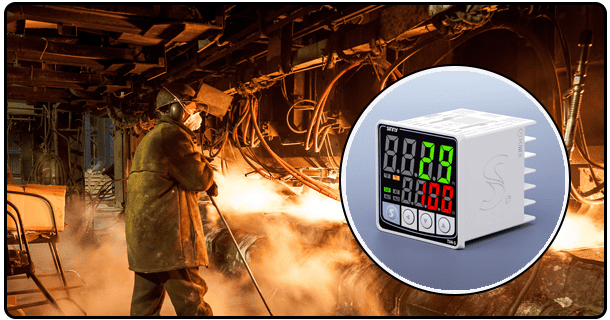

Indústria de manufatura: O controle da temperatura é essencial em indústrias como extrusão de polímeros, tratamento de metais, cura de tintas, moldagem de plásticos, onde são necessários controles precisos de temperatura e transições entre temperaturas.

Processamento de alimentos: Métodos específicos de cozimento geralmente requerem estágios precisos, como curvas de cozimento She Ding. Os controladores PID de perfil fornecem resultados consistentes em processos como panificação, pasteurização e processamento de bebidas.

Pesquisa e desenvolvimento científico Muitos processos de laboratório exigem perfis térmicos precisos e repetíveis. Isso inclui síntese de materiais e reações químicas que precisam de temperaturas específicas, bem como câmaras de incubação e câmaras ambientais.

Ambientes educacionais e de pequenas empresas: Equipamentos que requerem perfis pré-programados para garantir consistência e reprodutibilidade são um grande benefício em ambientes educacionais e de pequenas empresas. Exemplos disso incluem equipamentos ou modelos de secagem que demonstram processos térmicos complexos.

Os controladores PID de perfil são indispensáveis para essas aplicações, pois permitem a execução exata de sequências térmicas com vários estágios.

7. Como selecionar o controlador PID de melhor perfil

Ao escolher o controlador PID de perfil certo, é importante considerar cuidadosamente sua aplicação.#39; s, bem como suas especificações técnicas. Todos os controladores não são criados iguais. É importante escolher o controlador correto para obter o desempenho e a confiabilidade que você deseja. A seguir estão os principais fatores a serem levados em consideração:

Capacidade de perfis e complexidade: Um controlador capaz de lidar com o número de estágios necessários, duração máxima, faixa de temperatura, tipos de sensores (por exemplo, termopar ou RTD) e precisão com a resolução necessária. Verifique a especificação para contagens máximas de estágios, durações e intervalos de temperatura. Verifique se a faixa e o tipo de sensor necessários são suportados. Verifique se a precisão do controlador (geralmente especificada como +-degC ou % de leitura) atende aos requisitos de tolerância do aplicativo. Verifique a resolução do controlador (ou seja, atualizações de exibição ou resolução de controle).

Recursos para edição e criação de perfis: A facilidade de uso é fundamental. Você deve procurar interfaces intuitivas (exibições gráficas e lógica de programação simples). Leve em consideração a facilidade com que os perfis podem ser criados, salvos, modificados ou carregados. A capacidade de editar perfis graficamente pode ser extremamente útil. Verifique os parâmetros do estágio, recursos de segurança e tempo.

Estabilidade e precisão: Como o PID padrão, estabilidade e precisão são importantes. Esses parâmetros-chave são especificados na especificação. Considere a resolução.

PID de desempenho: verifique as especificações de desempenho (resolução, taxa de amostragem). Procure recursos de ajuste automático para os estágios do perfil.

Integração e Conectividade: Saídas padrão (analógicas ou digitais) para integração com equipamentos ShangWei Ji. Conectividade com a rede (RS485, Ethernet) para monitoramento e controle remotos. Procure por Modbus, Ethernet/IP ou DeviceNet.

Interface do usuário: Exibições claras, navegação fácil e ajustes de parâmetros são essenciais. Recursos como menus e navegação, exibições gráficas são importantes. Verifique se há recursos como exibição de parâmetros, indicação de alarme.

Características de segurança Procure alarmes, limites de segurança e intertravamentos.

Ao avaliar cuidadosamente esses fatores, você pode garantir que o controlador selecionado atenda aos requisitos do seu aplicativo e tenha os recursos necessários para uma implementação bem-sucedida.

8. Instalando, configurando e criando perfis

Para um desempenho ideal, é importante executar com cuidado durante o processo de instalação, configuração e criação de perfis.

Considerações para instalação: Siga cuidadosamente as instruções fornecidas pelo fabricante. Coloque o sensor corretamente. Certifique-se de prestar atenção à fiação e garantir que todas as conexões sejam feitas corretamente. Ruído elétrico ou interferência podem afetar as leituras dos sensores. Verifique se a conexão de energia está estável e correta.

Configurando o Profile Controlador: Ligue o controlador. Você deve ser guiado pela configuração inicial pela interface. A interface do controlador permite que você defina as configurações do perfil. Configure entradas, por exemplo, detecção automática de tipos de sensores. Configure as opções de saída. Configure alarmes e limites de segurança.

Salvando e criando perfis: crie o perfil usando o controlador#39; s. Defina estágios (temperaturas e durações). Salve o perfil. Verifique se a configuração e a precisão dos sensores correspondem às necessidades.

Iniciar e monitorar a execução do perfil Execute os perfis. Monitore a tela. Verifique os parâmetros do seu perfil.

Tuning Profile Stages. Se necessário, o controlador de perfil deve permitir o ajuste dos parâmetros PID em cada estágio. Diferentes requisitos de PID em diferentes estágios.

Os controladores PID de perfil, como qualquer outro equipamento sofisticado, requerem alguma manutenção básica e podem apresentar problemas na solução de problemas.

Controle de temperatura idelity devido às suas interfaces de usuário fáceis de usar e desempenhos robustos.

- Um guia para o diagrama esquemático do controle de temperatura PID

- Controle de precisão instantâneo com controladores de temperatura Plug-and Play